新兴玻璃加工技术与优势—替代传统玻璃制造工艺

玻璃是21世纪最重要的高性能材料之一,其应用范围涵括包装、建筑、可再生能源技术和电子设备,再到医学、高通量数据传输设备、光学和光子学等各个领域。据了解,目前全球每年生产的玻璃超过1.2亿吨,主要用于制备容器玻璃,平板玻璃和纤维。

传统的玻璃制造工艺VS新兴玻璃加工技术

尽管玻璃是人类使用的最古老的材料之一,但制造玻璃的技术实际上已经保持了数百年不变。传统工艺中,透明玻璃的制造首先需要熔融或软化玻璃,然后将其漂浮,拉伸,吹塑,浇铸或直接吹塑成所需的形状(图1)。然而,通常石英玻璃的熔融温度高达2000°C以上,整个过程不仅耗能非常高,而且难以进行工业规模生产。因此,尽管玻璃的光学性能优于聚合物材料,但微透镜、镜片等大众市场光学系统的关键组件还是由聚合物制成的。因为通过采用注塑成型(IM)的加工技术,可以实现快速、经济高效地制备高精度的聚合物组件,这是玻璃组件无法比拟的。

图:传统的玻璃制造工艺

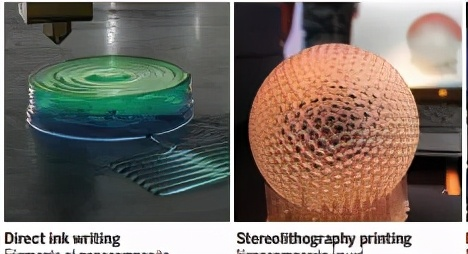

近年来,科学家们开发了几种新兴的透明玻璃成型技术,以降低制造过程中所需的工作温度,譬如:1)直接墨水书写的增材制造技术,可以将纳米复合材料浆料的细丝挤出成从整料到筛网再到开放容器的预成型结构。同时,该技术还可以在线混合多种玻璃成分,以产生空间成分变化,制备渐变折射率玻璃镜片;2)立体光刻印刷技术(又称3D打印技术),这是一种逐层加法制造方法,通过光刻选择性地对光固化纳米复合液态树脂进行图案化,该方法可以生产出透明的,具有复杂且层次分明的玻璃组件。

新兴的透明玻璃加工技术:左为直接墨水书写技术,右为立体光刻印刷技术。

这些新兴的技术主要包括以下三个步骤:首先,在低温下将形成玻璃所需的有机-无机复合材料预制成所需的形状;随后,将预成型坯干燥,并去除用于粘结颗粒的有机材料(脱脂);最后,将预成型坯加热(烧结)到低于玻璃熔化温度以下,以致密化为透明玻璃。尽管第二步和第三步确实在较高的温度下进行烧结,但该过程只需要标准的,与几何形状无关的干燥机和熔炉。相比传统工艺,大大节省了制造成本。

克服挑战,可与注塑技术兼容的新型玻璃加工工艺

尽管新兴的加工技术给玻璃制造业带来了新鲜的活力,但由于需要较高的熔融温度和浇铸温度,当前的玻璃加工仍然非常耗能,并且适用于大众市场的IM加工技术无法制造玻璃。此外,制备精细的微观形貌往往采用氢氟酸蚀刻或激光蚀刻,制备过程危险、环境污染大,效率也比较低,无法满足可持续生产的需求。

近日,德国弗莱堡大学Frederik Kotz和Bastian E.Rapp等人使用热塑性二氧化硅纳米复合材料,将上述新兴技术的低温注塑成型工艺(IM)与水基脱脂和低温烧结工艺相结合,开发了一种可以与注塑成型技术兼容的新型玻璃加工工艺,实现了高精密度、表面极其光滑的精美玻璃制品的制备。这是继2017年Frederik Kotz和Bastian E.Rapp等人Nature报道使用标准的3D打印技术制备高精密度、高质量玻璃制品以来,再一次在玻璃加工领域取得重大突破。研究成果以“High-throughput injection molding of transparent fused silica glass”为题,于2021年4月9日凌晨发表在《Science》上,并被选为封面!

令人鼓舞的是,该工艺具有诸多无与伦比的优势:

一、整个加工过程的能耗居然不到传统玻璃加工工艺的60%!

二、只需要使用标准的IM机械,便能够制造具有微米分辨率和光学光滑表面的复杂零件(粗糙度小于4 nm),不需要进行后续的抛光或表面蚀刻处理!

三、该工艺适用于大批量生产玻璃组件,仅仅5秒钟便可以生产一个诸如试管、烧杯或微透镜阵列等玻璃组件。

四、由于脱脂发生在水中,而不是在升高的温度下发生,使得复合材料中使用的聚合物如热塑性粘合剂可以回收再利用。

五、此外,通过用金属盐掺杂注模熔融石英玻璃,能够制备具有较好透明度的各种颜色的石英玻璃。

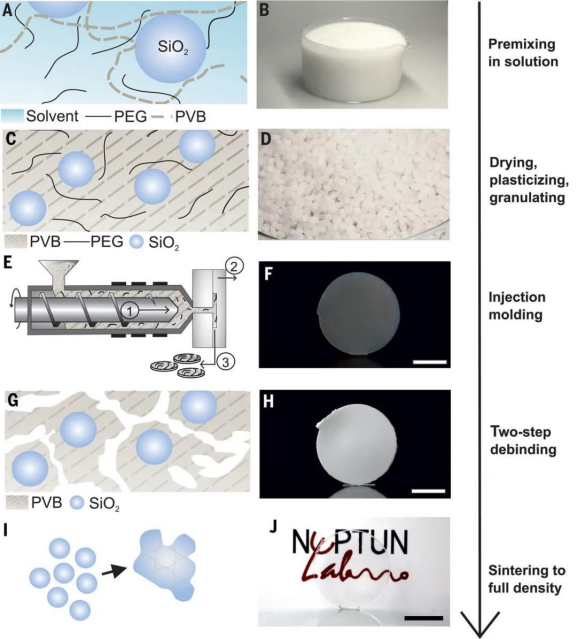

新型玻璃加工技术流程

步骤一:首先,研究人员将平均粒径为50至100 nm,表面积为30至50 m2 g-1的二氧化硅纳米粉与聚乙烯醇缩丁醛(PVB)溶液和聚乙二醇(PEG)溶液预混合,蒸发溶剂,得到固体热塑性二氧化硅纳米复合材料(图3A-B);

步骤二:然后,使用双螺杆挤出机将热塑性二氧化硅纳米复合材料塑化并挤出,得到的最终原料为颗粒状(图3C-D)。

步骤三:随后,将原料在〜130°C的中等温度和700-1000 bar的特定注射压力下注塑成型,也就是所谓的生坯部分。在成型过程之后,研究人员将生坯浸入40°C的水中以进行第一步溶剂脱脂步骤,然后在高温下进行第二步脱脂去除残留的粘合剂。

步骤四:最后,在1300°C的真空下将脱脂后的预成坯型烧结,从而制得了高质量的透明熔融石英玻璃。由于采用了优化的两步脱脂程序,注塑成型的生坯零件(尺寸小于2毫米)转换为透明熔融石英,总共只需要24小时。

图3.可与IM兼容的新型玻璃加工工艺流程

与传统的玻璃加工技术相比,新型的玻璃制造工艺具有以下优势:该工艺更节能,并且还可以将成熟的高通量聚合物加工机械用于大规模市场生产(图4)。使用的原料是广泛使用的无毒聚合物和二氧化硅粉末,可以在130°C的中等温度下进行加工和成型,从而降低能耗。同时,水基脱脂步骤是无害的,可回收大多数PEG粘合剂。此外,新工艺也可以使用低能烧结工艺在1300°C而不是通常的>2000°C熔融温度下转变为透明熔融石英玻璃。

使用标准注塑机进行高通量制造

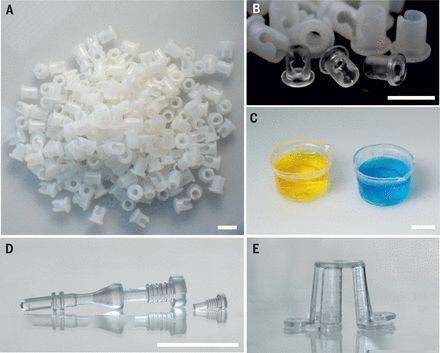

研究人员进一步使用该玻璃加工工艺在商用注塑机(Babyplast Christmann)上进行的高通量制造。

结果发现,即使以低至20 s的循环时间对二氧化硅纳米复合材料进行全自动注塑,也可以在工业生产水平上生产复杂形状的熔融石英零件(图4A-B):在18分钟的时间跨度内生产了200多个零件,相当于每5 s便能生产一个玻璃组件!

而且,该工艺还可以使用连续管挤出二氧化硅原料来加工:使用外径为16 mm的环形间隙喷嘴,可以以30 m h-1的速度生产长度达1 m的管,并能将这些管烧结到透明的熔融石英玻璃上。此外,利用该工艺结合常见的快速加工技术可以轻松制造复杂形状的熔融石英物体(图4C-E),这不仅使高产量的熔融石英产品的生产变得快速而灵活,也适用于制造较小且精细的产品或原型。

图4.新型玻璃加工工艺高通量生产熔融石英玻璃

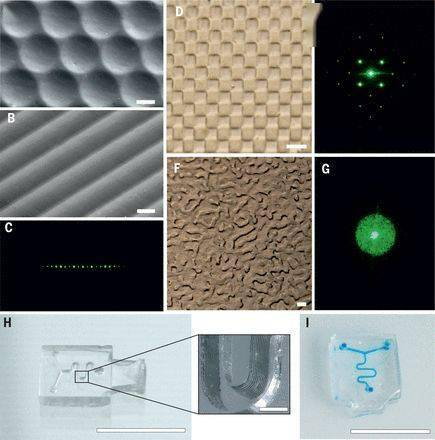

除了宏观结构,新工艺有助于以微米级分辨率制造熔融石英玻璃组件,并以光学表面质量烧结到高度透明的熔融石英玻璃上,为微流体装置的简便、高通量制造开辟了一条不同的途径(图5)。比如,熔融石英中的微米级通道结构,宽度为240μm,高度为580μm的示例性蛇形通道(图5H),以及封闭且防漏的微流体结构(图5I)。

图5.新型玻璃加工工艺以微米级分辨率制造复杂的熔融石英玻璃

同期,美国劳伦斯·利弗莫尔国家实验室的Rebecca Dylla-Spears教授在《Perspective》中写道:“Mader等人已经证明了与传统的低温注射成型兼容的颗粒状玻璃成型复合材料的使用,该工艺是用于大批量生产聚合物组件。”这些方法可以使玻璃以新的形式提供,并且在要求热稳定性,耐环境性或改善透光性的应用中,与塑料更具成本竞争力。增材制造的方式允许通过编程来更改组件的形状,而不是为小批量制造和玻璃组件的快速原型制作而重新设计模具,更加符合可持续生产的要求。