LP-DED激光粉末定向能量沉积是什么?有哪些优势及应用领域?

LP-DED激光粉末定向能量沉积是什么?有哪些优势及应用领域?

由于在形状设计、零件功能和材料效率方面的可能性,增材制造(AM)技术被认为是制造业的未来。由于对增材制造AM工艺和最终零件特性的了解不断增加,AM技术在许多工业部门的使用也在增长。激光粉末定向能沉积(LP-DED)技术是最有前途的增材制造AM技术之一,它使用激光产生热源在注入金属粉末的基板上生成熔池,将材料直接输送到熔池中,使得现有零件在建造过程中更换材料的机会,从而形成功能梯度材料。

激光粉末定向能沉积(LP-DED)工艺:

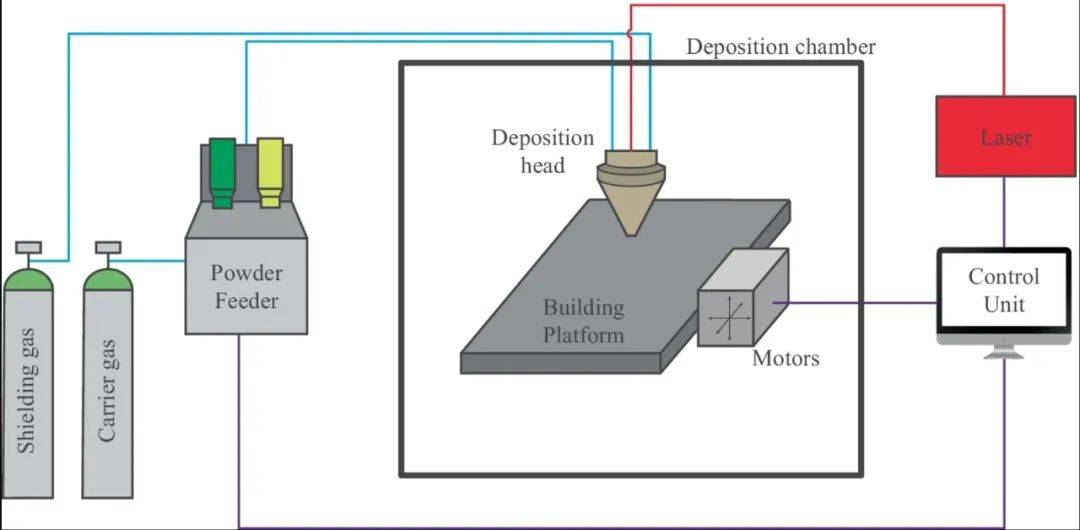

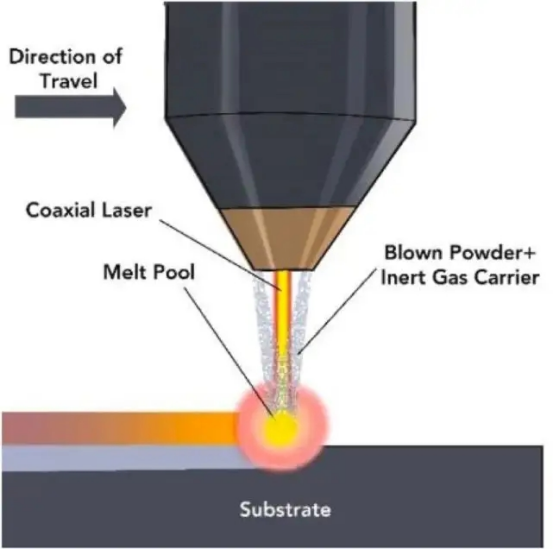

LP-DED系统的示意图如图所示。它由四个基本元件组成:激光器、电机、进料机构,依次由粉末给料机、沉积头和控制单元组成。

在LP-DED工艺中,聚焦激光束用于在基板或建筑平台上产生熔池。然后,喷嘴或沉积头通过载气将粉末材料送入生成的熔池。当粉末材料进入熔池时,它会立即熔化,从而增加液体材料的体积。当激光离开时,熔融材料快速凝固,并获得凸起的轨迹。在生成的熔池附近的工作区域,使用保护气体防止氧化。

激光粉末定向能沉积(LP-DED)市场优势:

部件的损坏可能由腐蚀、热应力、可变热循环和冲击等多种现象引起。受损部件通常由新零件更换;但是,在某些情况下,修复它们更方便。当维修后的部件具有较高的经济价值时,就是这种情况。这一高价值来源于生产组件所需的复杂操作和使用的宝贵材料。因此,修复这些组件可能意味着显著的成本节约。

在工业中,钨极惰性气体(TIG)焊接是第一种用于修复受损部件的技术。尽管TIG工艺的适用性相对简单,但它会在修复部件中产生大量热量,从而导致高残余应力和变形。另一方面,等离子转移电弧焊(PTAW)和电子束焊接(EBW)工艺满足了低热量输入的要求;然而,他们的设备更加复杂和昂贵。

迄今为止,在其他技术中,LP-DED工艺是修复受损部件最常用的工艺之一,因为与传统工艺相比,LP-DED工艺的热量输入更少,翘曲和变形更少,精度更高。此外,修复零件的机械性能也很有前景和吸引力。

激光粉末定向能沉积(LP-DED)应用

主要应用四个领域:零部件及工具的表面强化;残损零件和工具的改造和修复;多金属材料复合工件的加工制造;复杂大型工件的直接成型制造。金属粉末定向能量沉积可适用于钛合金、铝合金、镍合金、高熵合金、不锈钢、碳钢等材料的增材制造;可进行零件激光修复、激光3D打印机合金化等多种加工工艺;可扩展为四轴机床或五轴机床,适用于各类大型复杂零件的快速成型,如发动机叶片修复,轴类零件修复等。例如:航空航天。

航空航天部门的特点是使用高性能材料生产的部件,如Ti6Al4V和Inconel,由于制造困难和几何形状复杂,这些部件非常昂贵。通过维修受损部件而不是更换部件来大幅降低成本的可能性是该领域维修应用的驱动力。LP-DED工艺由于其高精度和修复部件中产生的最小变形,允许在尺寸偏差和冶金结合方面获得可接受的结果,因此是航空航天领域的最佳修复工艺。

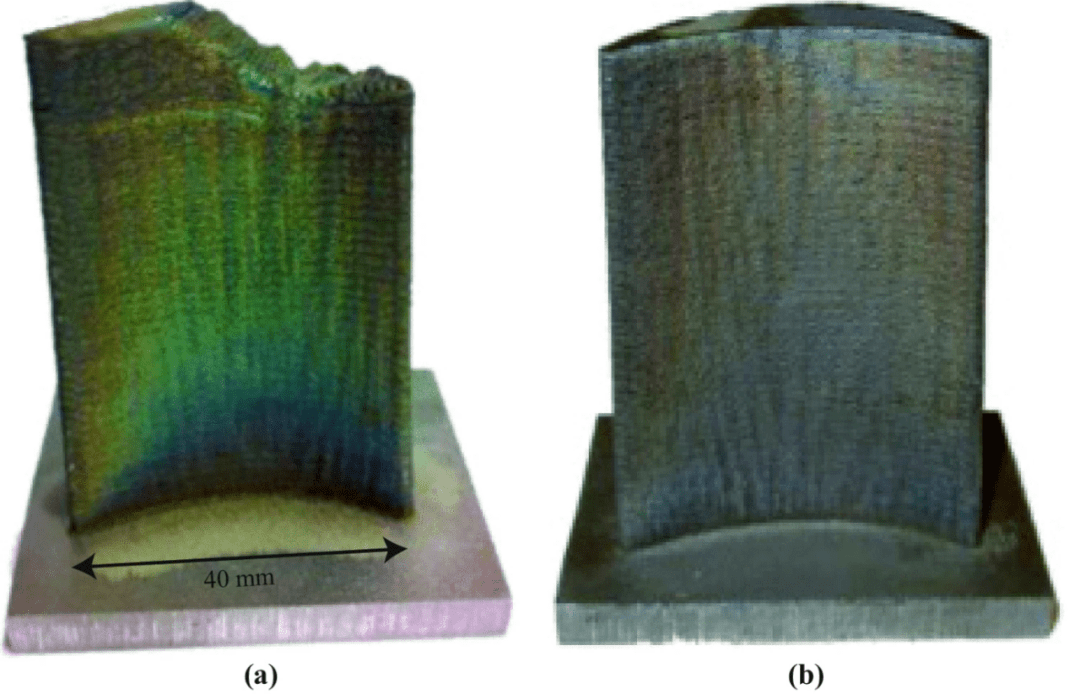

在航空航天部门使用LP-DED工艺可以减少材料浪费,从而带来环境效益。修复尖端部分受损的316L不锈钢刀片。修复后的叶片显示出良好的结果,相对于标称几何形状,精度约为0.03 mm。此外,生命周期评估(LCA)显示了在维修作业中使用LP-DED过程的有效性。具体而言,当维修量约为10%时,使用LP-DED工艺,与更换新工艺相比,碳足迹改善了45%,总节能约36%。

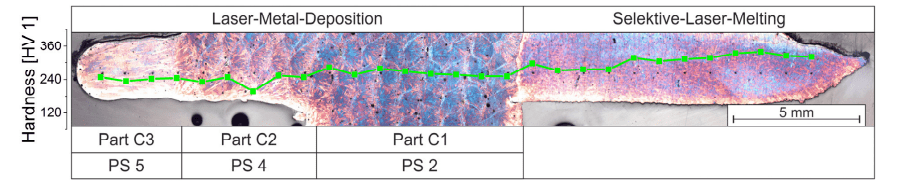

然而,在航空航天领域,众所周知,零件的质量是优先考虑的;因此,进行了数十项可行性研究并加以应用。因此,学术和工业层面的不同研究人员通过测试工业利益的案例研究,研究了LP-DED工艺修复应用的可行性。使用LP-DED工艺修复AM355钢T700整体叶盘,该整体叶盘因翼型前缘的侵蚀效应而受损。通过50000次低周疲劳旋转试验和60000 rpm旋转试验对维修进行了机械验证。

除了工艺参数外,沉积策略也是影响零件质量的另一个因素。优化沉积策略,以便在铬镍铁合金718燃气轮机燃烧器的维修操作期间将尺寸偏差降至最低,并获得规则的几何形状。例如修复Ti6Al4V样品,分析了零件厚度、沉积策略、沉积层数量、初始温度和层间停留时间对修复零件质量的影响。结果表明,热影响区主要受零件厚度的影响;特别是,厚零件的特点是相对于薄零件,热影响区较小。孔隙度仅受沉积层数的轻微影响,并随沉积层数的增加而增加。然后,观察到硬度受基体初始温度的影响,温度越高,由于热梯度越小,硬度值越低。