超短脉冲(USP)激光器因自聚焦技术提供的精度及可靠性,使玻璃焊接技术市场化成为可能。玻璃因其透光性,平整性等优异特性广泛应用于生物医学,光学,微电子领域。但玻璃材料键合方面的苦难,导致玻璃与玻璃或与其他金属半导体材料在焊接上困难重重。

传统玻璃焊接方式:

使用粘合剂键合成本低,但在/精度/焊接质量/效率方面无法达到应用需求,甚至残留胶材,后续需要脱气;

介质焊接是将粉末材料放在接触点处,然后将其熔化以完成键合。无论这种熔化是通过烘箱还是激光实现,都会有大量热量被泵入零件中。这对于微电子设备和许多医疗器械都是一个问题;

离子键合是一种巧妙的方法,可提供极高的键合强度。两片崭新且极其平坦的玻璃表面被压在一起,并通过分子键真正融合在一起。但是,要在生产环境中执行此操作并不现实;

那么,激光焊接呢?玻璃有许多非常有用的特性,比如极高的熔点、透明性、脆性和机械刚性,但同时也给激光焊接带来了很多困难。因此,用于焊接金属和其他材料的典型工业激光器和方法并不适用于玻璃。

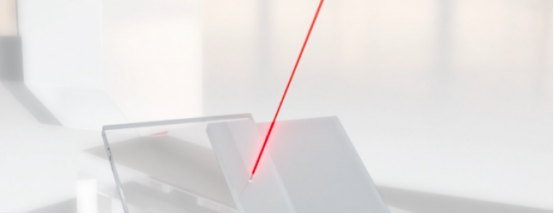

就像精密玻璃切割一样,其秘诀在于使用红外波长超短脉冲(USP)激光器。玻璃在红外线中是透明的,因此聚焦的激光束可以直接穿过它,直到聚焦光束变窄并变得集中以致触发“非线性吸收”。这种“非线性吸收”只会发生在具备高峰值功率的超短脉冲激光中,而无法使用其他类型的激光来完成同样的事情。

所以,在激光束焦点周围非常小的区域(通常直径小于几十微米)内,玻璃吸收激光并迅速熔化。该聚焦光束沿着所需的焊接路径进行扫描,以完成键合,就像其他形式的激光焊接一样。

USP超短脉冲激光玻璃焊接方法具有三个主要优势。

首先,它会产生一种牢固的键合,因为被焊接的两种材料都部分熔化,然后再凝固在一起形成焊缝。而且,该工艺同样适用于将玻璃与玻璃、玻璃与金属以及玻璃与半导体粘结起来。

其次,在该工艺中,仅有极少的热量进入部件中,最多在几百微米宽的区域内产生这种热量。这允许将焊缝放置在非常靠近电子电路或其他热敏组件的位置,这为设计人员和制造商提供了更大的自由度,并支持更出色的产品小型化设计。

最后,如果 USP超短脉冲激光玻璃焊接实施得当,则不会在焊缝周围产生微裂纹。微裂纹会降低玻璃的机械强度。此外,经过温度周期变化(这对所有事情来说都是不可避免的)后,微裂纹可能会成为设备最终故障的根源。

USP超短脉冲激光玻璃焊接的优势源于玻璃仅在很小的体积内被加热。但这也给实际操作带来了挑战。这意味着,即使部件移动,激光对焦位置也必须非常精确地保持在两个焊接组件之间的接口处。因为现实世界的部件并不是完全平坦的,所以这很难实现。此外,在焊接系统中部件放置的位置可能并不完全契合。

一种解决方案是使用轴向拉长的焦点。这会“延展”激光束焦点的尺寸以解决位置敏感性问题。但是,这种方法的缺点在于,拉长的光束焦点会在玻璃中产生一个具有非圆形横截面的熔池。当玻璃在熔化区凝固时,非圆形熔池更容易形成微裂纹。

采用另一种方法实现无微裂纹的焊接效果,并能同时适应工艺中接口距离的重大变化。其秘诀在于,结合高动态聚焦技术,利用高数值孔径(NA)光学器件产生小的焦点光斑。

激光系统实现了高球面度的熔池,从而避免了微裂纹。它还会感应接口距离并不断调整光学器件,从而始终保持完美聚焦。其结果是,几乎在任何形状的部件上都能保证高质量焊接,并且该工艺不受部件公差和位置的影响。

(来源于转载:侵删请联系)