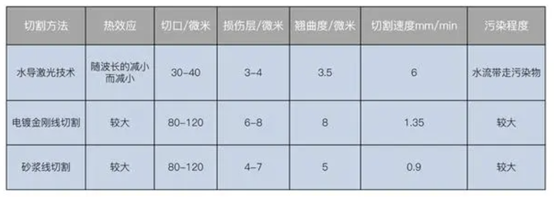

碳化硅(SiC)是由硅(Si)和碳(C)组成具有高能隙、高热导率、高电子饱和漂移速率等优异物理特性的第三代半导体材料。而在应用上碳化硅器件成本居高不下,一方面生产周期长产量有限;另一方面晶锭切割工艺损耗多,良率低;碳化硅晶锭主流的切割技术包括砂浆线切割、金刚石线切割等,然而传统切割技术的损耗率太高,而且工时太长。

以砂浆线切割为例,多达40%的碳化硅晶锭以粉尘的形式浪费掉,而且切割线的高速行走过程还会造成20~50μm的粗糙起伏与表面/亚表面结构损伤,据分析,碳化硅多线切割技术的总材料损耗量高达30%~50%。同时,切制一块6英寸SiC晶锭通常需要150个小时左右,不利于SiC衬底的快速交付。另外,切割后的衬底Ra值较大,还需要进行粗磨、精磨和CMP三道处理工艺,合计耗时超过5天。

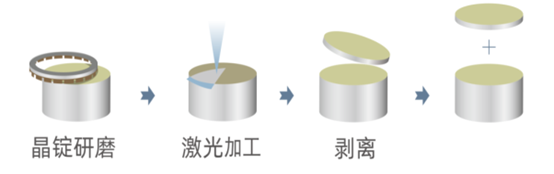

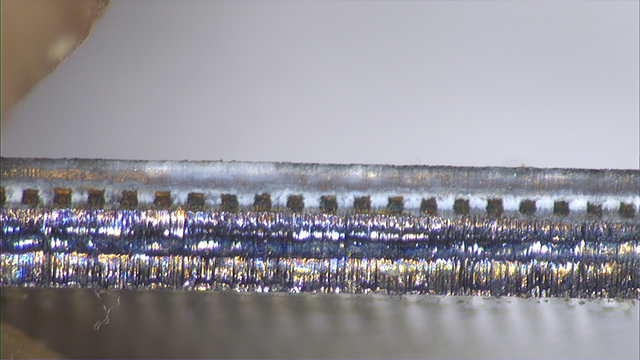

激光剥离技术是将激光聚焦到晶圆表面以下,在碳化硅晶锭内部不同深度处进行逐层扫描生成单道或者多道改质层,之后,在外张力作用下,改质层裂纹沿垂直于晶圆表面方向扩展,使晶圆由内向外劈裂,从而在碳化硅晶锭上剥离出晶圆。碳化硅的激光切割一般使用皮秒红外激光器作为光源,近红外波长能够更好的透过碳化硅并聚焦在材料内部形成改质区。这种技术具有材料损耗低、加工效率高、出片数量多等优势,有望成为金刚线切割技术的理想替代方案。

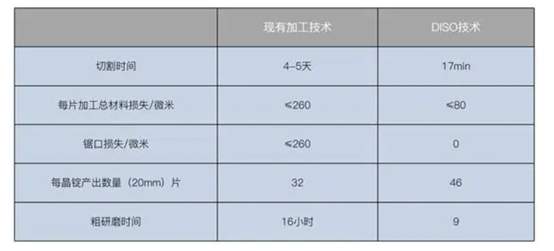

激光剥离技术优势:切割时间从4-5天显著缩短至10-30分钟;材料损失率大幅降低,并从原理上避免锯口损失,使晶片产出能提高44%,更适合大尺寸晶圆的切割;省掉晶片研磨环节,节约时间、设备以及人力成本。

激光剥离技术成功应用于碳化硅衬底的量产,必将为碳化硅产业带来轻资产、高效益的新模式,有望进一步降低碳化硅器件成本,推动碳化硅器件在更广领域的应用。