超快激光切割玻璃,真的有这么“丝滑”吗?

如今,玻璃材料凭借造型多变、抗冲击性好、成本可控等诸多优点广泛用于平板显示制造(FPD)以及汽车和建筑领域的传统窗口应用中。尽管玻璃材料有着诸多优点,但其易碎的特点为加工过程带来不少难题,如容易出现裂纹、边缘毛糙等。在这些行业中,切割玻璃的需求越来越大,同时要求切割过程具有更高的精度、更高的速度、更大的灵活性(如切割曲线和图案)。如何解决玻璃材料的加工难题、提升产品良率,成为业内共同的目标。

机械切割的局限性

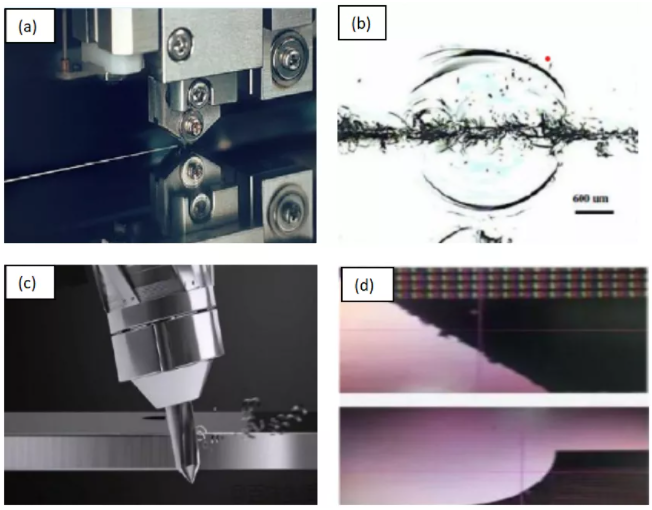

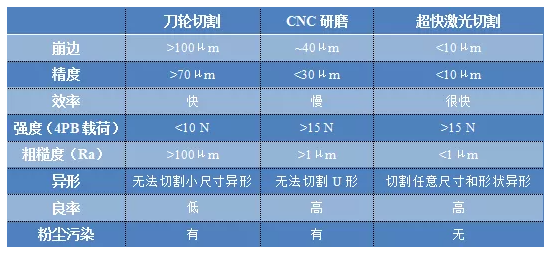

传统的玻璃切割工艺包括刀轮切割和CNC研磨切割(如图1)。刀轮切割的玻璃良率较低,材料利用率较低,在进行异型切割时速度及精度会大幅下降,有些异型全面屏因转角太小,根本无法用刀轮切割。CNC较刀轮的精度高,缺点是速度慢。

图1 传统方式玻璃切割.(a)(b)刀轮切割示意图及效果.(c)(d)CNC研磨切割示意图及效果

这些机械切割方法会沿着切割边缘产生微裂纹和碎屑,也会产生崩边。此外,机械切割方法还会在切割边缘产生残余应力,从而降低玻璃基板的机械强度(抗断裂性)。同时,机械切割方法可能还需要各种后处理步骤(如研磨、抛光)来缓解上述问题,这必然会增加额外的生产时间和成本。

由于很少需要(或不需要)后续清洁或打磨阶段的工作,因此激光切割还可以减少工艺环节的数量。虽然激光切割工作台的资本成本比机械系统高,但由于不需要额外配备打磨机,所以激光切割的总投资要比机械加工系统低。由于对后处理工作和清洁工作的需求下降,因此激光切割法比机械法更环保,耗用的水资源也更少(或完全不需要耗用水资源)。

超快激光切割的优势

随着激光技术的发展,玻璃切割中也出现了激光的身影。激光玻璃切割解决了上述诸多问题。首先,激光切割是一种非接触切割过程,这完全消除了微裂纹和剥落碎屑的问题。此外,激光切割基本上不会在玻璃中产生残余应力,从而实现了更高的边缘强度。

玻璃激光切割是一项易于控制的非接触式的少污染技术,为客户带来极大便利;同时在高速切割下能保证边缘整齐、垂直性佳和内损伤低的优势,正成为玻璃切割行业的新型解决方案。尤其是高精度切割,皮秒级超快激光器因极窄的脉宽而展现出极大的优势,利用低热能扩散的特点,在热传导到周边材料前完成材料打断,在脆性材料切割中表现出良好的效果。

众所周知,超快激光器是指输出激光的脉冲宽度在皮秒(10-12 s)级别、或小于皮秒级别的脉冲激光器,具备极高的峰值功率。

对玻璃等透明材料而言,当超高峰值功率的激光被聚焦在透明材料内部时,材料内部由光传播造成的非线性极化改变了光的传播特性,使光束出现自聚焦现象(波前聚焦)。由于超快激光的峰值功率极高,使脉冲在玻璃内不断重复聚焦,在不发散的状态下一路向下传输到材料内部,直至激光的能量不足以继续支持发生自聚焦现象[1]。至此,激光传输过的地方留下了如同丝线般的轨迹(直径只有数个微米),将这些丝线连起来,对其施加应力,玻璃便会自行沿着丝线裂开。

这是玻璃被激光改性过的结果,改性后的玻璃与原本的性质不同。而这样的加工方式也确保了加工过程中不会对所涉及的空间范围的周围材料造成影响,从而做到了加工的“超精细”。

如今对曲线切割的需求量越来越大,尤其在手机制造行业,制造商们希望生产几何形状更复杂的屏幕,超快激光优势更加显著(如图2)[2]。

图2 超快激光切割在屏幕异形切割优势

此外,非接触式加工也可避免传统机加方式切割容易发生崩边、裂纹等问题,具有精度高、不产生微裂纹、破碎或碎片问题、边缘抗破裂性高、无需冲洗、打磨、抛光等二次制造成本等优点,降低成本的同时大幅提高了工件良率及加工效率[3]。

超快激光切割原理

通常的长脉冲激光,如脉宽为微秒、纳秒的激光加工,其原理是基于材料中的电子共振线性吸收获得的能量,将材料逐步熔化、蒸发移除。由于激光脉冲持续时间较长,远大于材料热扩散的时间,电子传递给离子的能量很高,热扩散涉及比焦点更大的区域,激光聚焦点周围一个较大的体积会被熔化,使得加工区域边缘不清晰,加工精度有限。

超快激光在极短的时间和极小的空间内物质相互作用,作用区域内的温度在瞬间内急剧上升,并以等离子体向外喷发的形式得到去除,极大的避免了热熔化的存在,大大减弱和消除了传统机械加工中热效应带来的诸多负面影响,超快激光微加工和材料相互作用的时间很短,使得能量以等离子体的形式被瞬间带走,热量来不及在材料内部扩散,热影响非常小,不会产生重铸层,属于冷加工,呈现锐利的加工边缘,加工精度高。

在切割玻璃的时候,一个比较典型的方式,就是采用成丝的方式切割玻璃。

什么是成丝效应?

玻璃切割通过特定形式的内部变形来实现,需要利用由超快激光器聚焦光束提供的超高功率密度。在这个过程中,受非线性克尔光学效应影响,超高密度的激光光束会产生自聚焦现象。这种自聚焦会进一步提高功率密度,直到达到某一阈值后在材料中产生低密度等离子体。这种等离子体会降低材料在光束路径中间的折射率,并会造成光束散焦。通过适当配置光束聚焦光学部件,可以让这种聚焦/散焦效应达到平衡,从而实现周期性重复并在光学透明材料中形成长达数毫米、较为稳定的光丝。

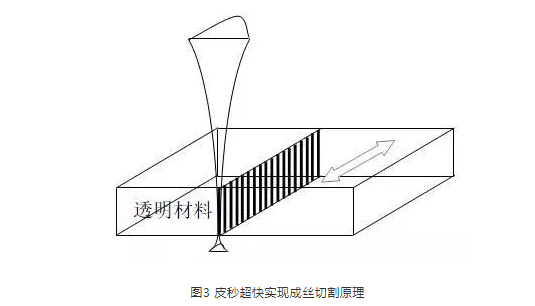

目前成丝切割是一种可行的工艺,激光行业均具有成熟解决方案,在显示行业内已进行广泛的应用。如图3所示,当超快激光束通过玻璃材料传播时,同时存在克尔自聚焦和等离子体散焦,光束在两者动态平衡中能实现长距离传播,在材料中形成微米级的丝孔,这种丝孔在玻璃中能延展几毫米的深度。直线电机控制玻璃工件相对于激光束进行运动来生成等间距的众多丝孔,通过优化丝孔间距产生沿直径方向的微裂纹。对存在微裂纹的玻璃施加外力,增加微裂纹处的应力,使玻璃沿微裂纹断裂,达到切断的目的[4]。

图3 皮秒超快实现成丝切割原理

另外一种在超快激光加工中独有的Burst mode加工方式。例如一个30 W 500 kHz的激光器,单脉冲能量为60 μJ,在Burst模式下工作时,总的脉冲能量不改变,但是Burst脉冲是多个子脉冲组成的脉冲串,每个子脉冲能量更低,激光器内部器件承受的脉冲峰值能量更低,整机的稳定性和可靠性更优。实验表明,采用同样能量的Burst输出和单脉冲输出作用于玻璃上时,在Burst工作状态下,产生的热效应更小,成丝距离更长,切割效果更好。与机械式工艺相比,这样得到的切割工件的弯曲强度更高。为了有效得到零间隙切割或穿孔线,需要移动工件与激光光束之间的相对位置,让激光生成的光丝彼此靠近。根据材料厚度和需要的切割几何图形,切割速度可以达到 50-300 mm/s。

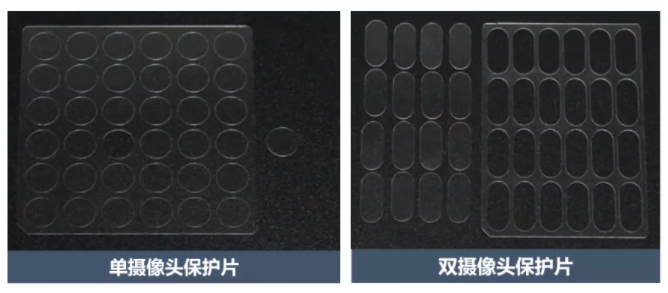

对于非强化透明玻璃(例如钠钙玻璃、硼硅酸盐玻璃和铝硅酸盐玻璃)以及蓝宝石,在成丝之后还需增加一个分离环节。这可以通过施加一个不大的机械力或温差力来实现。例如,后者可以由 CO2激光器加热来提供。对于化学强化或热强化玻璃,工件内部的应力可以实现自动沿外部轮廓分离,因此无需再额外增加其他环节。图4为皮秒超快激光玻璃异形切割的效果图。

图4 皮秒超快激光玻璃异形切割

超快激光玻璃切割系统

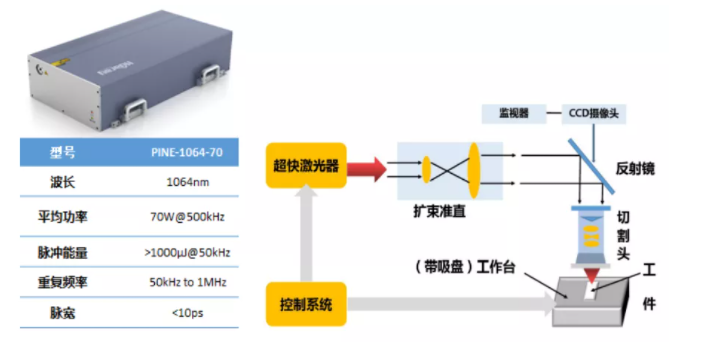

图5 皮秒激光玻璃切割平台

如图5所示,本系统主要包括皮秒红外固体激光器、光束变换系统、光束聚焦系统和真空吸附直线电机运动平台。

采用激光加工设备,同时通过多轴联动的工作台来完成平面或三维工件的加工,可实现直线、圆弧、直线-圆弧等方式的连续切割[7]。从激光器的角度来讲,实际生产中影响玻璃切割品质的主要因素为激光器的脉冲稳定性与功率稳定性以及是否具有POD功能,稳定性不够容易造成个别脉冲点位置没有将玻璃切透进而在裂片的时候产生较大的崩边,若无POD功能则会导致在切割异形图形在拐角、加减速阶段出现脉冲点堆积的情况,同样不利于裂片,容易出现较大的崩边以及强度差等问题。

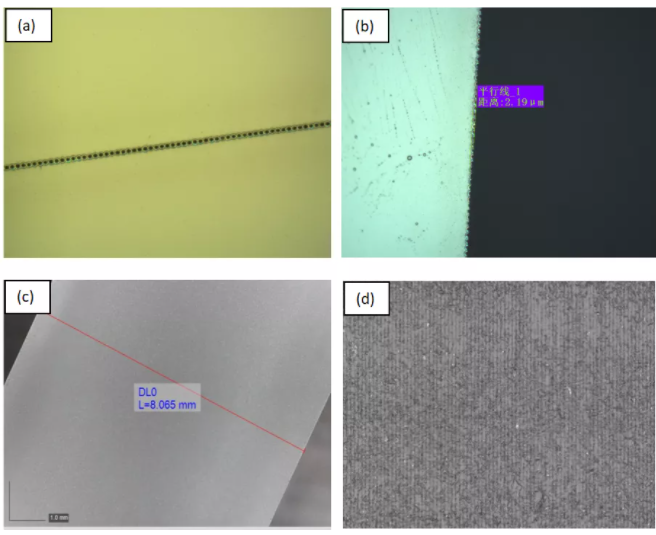

华日激光器拥有≤2%的脉冲稳定性以及≤1%的功率稳定性,同时已开发出完整的POD功能,能够保证切割过程中每个脉冲的稳定性以及脉冲点与点之间的距离,目前华日激光器能做到切割崩边<5 μm,裂片后崩边<10 μm,边沿光滑整齐,切割端面细腻的优质产品(如图6)。

图6 皮秒激光玻璃切割微观效果.(a)激光入射面打点效果.(b)裂片后崩边量测量.(c)裂片后截面厚度测量.(d)截面放大后激光光丝在玻璃中形成一系列平行空隙

结 语

激光切割玻璃是一项创新技术,目前已在切割触摸显示类玻璃、手机背板玻璃的应用中进入实用阶段。实现了新型玻璃的高效和低成本切割。从长远来看,采用激光切割玻璃具有明显优势,使得激光成为一种替代传统机械切割,用于信息显示领域制造的可行手段。

总之,实践证明,在机械法不能提供所需的切割质量或特征,或者旧方法因需要大量后期处理而变得过于昂贵时,激光器的优势最大[6]。随着人们对激光切割技术认识的深入和激光器价格的下降,在玻璃的生产加工领域,尤其是玻璃基板电子显示行业和更厚玻璃的处理,玻璃激光切割技术将会有着广阔的市场应用前景。

参考文献

[1]姜楠.激光切割技术[J].科技传播,2014.10:189-190

[2]朱跃红.激光切割在平板显示行业的应用[J].电子工艺技术. 2020(02)

[3]焦俊科,王新兵,李又平.激光切割玻璃的研究进展. 玻璃.2007(4)

[4]胡兴军,刘向阳.激光切割的基本原理及新进展 [J]. 苏南科技开发,2004,(11)

[5]朱秀芹.激光切割技术在生产中的推广应用[J].衡器 ,2003,(01)

[6]季凌飞,凌晨,李秋瑞,吴燕,闫胤洲,鲍勇,蒋毅坚.皮秒激光工程应用研究现状与发展分析[J].机械工程学报.2014(05)